БРТ 32 гр пом.машиніста тепловоза. 2022-2023р

Тема: Дизель тепловоза ЧМЕ3 (K6S310DR) рама та блок циліндрів

Дата: 10.10.2022

Дизель тепловоза ЧМЭ3

K6S310DR – K – турбокомпресор; 6 – кількість циліндрів; S310 – внутрішній діаметр циліндра; DR – розроблено спеціально для залізниць. Двигун чотирьохтактний з водяним охолодженням.

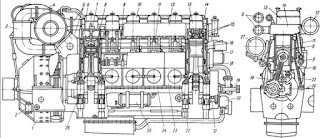

Рисунок 1 – Боковий та поперечний переріз дизеля K6S310DR: 1 – тяговий генератор; 2 – втулочний упор; 3 – охолоджувач нагнітаючого повітря; 4 – турбонагнітач; 5 – випускний колектор; 6 – поршневий палець; 7 – форсунка; 8 – поршень; 9 – розподільчий вал; 10 – кришка паливної коробки; 11 – паливний насос; 12 – впускний колектор; 13 – клапанна коробка; 14 – кришка циліндра; 15 – клапани; 16 – циліндрова втулка (гільза); 17 – об’єднаний регулятор дизеля; 18 – шатун; 19 – повідковий вал; 20 – масляний насос; 21 – антивібратор; 22 – колінчастий вал; 23 – блок циліндрів; 24 – рама дизеля; 25 – паливопідігрівач; 26 – корінний підшипник; 27 – маслоохолоджувач

Рама дизеля

Рама призначена для укладки колінчастого валу, кріплення блоку циліндрів та тягового генератора, а також для установки дизеля на головній рамі тепловозу. Кріпиться рама за допомогою чотирьох втулочних упорів з гумовометалевими втулками.

Блок циліндрів дизеля ЧМЭ-3:

Блок циліндрів призначений для монтажу циліндрових втулок і розподільчого валу. Блок зварено зі стальних листів і відливок. В блоці є отвори під водяне охолодження та циркуляції масла, а також отвори для кріплення допоміжного обладнання. Втулка циліндра відлита з високоміцного чугуна, служить в якості направляючої для поршня. Верхня частина втулки виготовлена уширеною, також зверху знаходиться борт який утримує втулку в підвішеному стані. Під борт втулки для ущільнення водяної порожнини встановлюють мідне кільце, зверху втулка прижата до блоку циліндровою кришкою. Внутрішня частина називається дзеркалом циліндра. Корінні підшипники являються опорами колінчастого валу. Основою підшипника являються вкладиші, що мають отвори і канавки для змащування.

Основними несправностями циліндрових втулок є: знос робочих поверхонь, порушення щільності посадкових міст, «задири» дзеркала циліндра, заклинювання поршня в циліндрі, пробій газів в воду через тріщини, витік води з системи охолодження через пошкодження ущільнювачів. В процесі ремонту дзеркало втулки оброблюють розточкою, потім шліфовкою з послідуючим хонінгуванням. Ззовні втулку покривають, зверху водостійкою грунтовою фарбою, в нижній частині червоною маслостійкою нітроемаллю. На дизелях з підвісними втулками (Д40, Д45, Д49, K6S310DR) втулки знімають і обміряють спеціальним індикаторним нутроміром з ціллю визначення овальності і конусності робочої поверхні. При заводському ремонті всі циліндрові втулки заміняють незалежно від стану. В процесі експлуатації блоку можуть з’являтися тріщини, витяжка шпильок та болтів від вібрації. Тріщини ремонтують постановкою накладок, закладанням епоксидною мастикою та заварюванням по спеціальній технології. Тріщини визначають візуально або дефектоскопією (при заводських ремонтах).Ремонт блоку циліндрів:

Кривошипно-шатунний механізм дизеля ЧМЭ3 (K6S310DR)

Кривошипно-шатунний механізм

Призначений для перетворення хімічної енергії газів в механічну роботу. Складається з колінчастого валу, шатунів, поршнів, поршневих пальців та кілець.

Колінчастий вал

Обертальний момент, який сприймає колінчастий вал, передається якорю тягового генератора та допоміжним агрегатам (паливному, масляному, водяним насосам). Вал відкований з високоякісної сталі і має сім корінних, і шість шатунних шийок. Шатунні шийки разом зі щоками 25 і двома сусідніми корінними шийками утворюють кривошипи (коліна). Для зменшення маси всі шийки виконані пустотілими і в них та в щоках просвердлено отвори ᴓ18 мм для подачі мастила. Для кращої збалансованості колінчастий вал забезпечений дванадцятьма противагами (маса кожного 42 кг). Закінчується вал масивним циліндричним фланцем з дванадцятьма отворами для кріплення до тягового генератора та трьома допоміжними отворами. На передньому кінці колінчастого валу знаходиться фланець для кріплення антивібратора.

Тема: Антивібратор тепловоза

Дата: 14.10.2022

Антивібратор

Антивібратор призначений для усунення крутильних коливань які виникають внаслідок нерівномірного обертаючого моменту двигуна і в результаті можуть призвести до руйнування колінчастого валу.

Поршень, поршневі пальці та кільця

Поршень відлитий з кремній-алюмінієвого сплаву, маса 42 кг. Так як висота камери згорання в ВМТ – 13 мм, а хід клапанів 25 мм, в дні поршня зроблено чотири поглиблення під клапани.

На стінках поршня зроблено чотири канавки під ущільнювальні (компресійні) кільця, та дві канавки для маслоз’ємних кілець, в яких є отвори для зливу мастила що знімається кільцями. Змійовик в середині поршня призначений для його охолодження мастилом. Поршневий палець служить для шарнірного з’єднання поршня з шатуном. Палець виготовлено з легованої сталі. Палець встановлюють з невеликим натягом для чого нагрівають поршень до 80-120°С. Верхнє кільце поршня хромують так як воно працює під високою температурою. Маслоз’ємні кільця запобігають попаданню мастила в камеру згорання.

Тема: Шатун та шатунні підшипники

Дата: 17.10.2022

Шатун та шатунні підшипники

Шатун виготовлено гарячою штамповкою зі сталі і термічно оброблено. Він складається з верхньої та нижньої головки, з’єднаних стержнем двотаврового січення, в якому є канал для проходу масла від нижньої головки до верхньої. Перед встановленням поршневого пальця в верхню головку, встановлюють втулку з натягом попередньо нагріваючи верхню частину шатуна до 80-100°С.

Технологія ремонту механізму

Основними несправностями колінчастого валу є задири і тріщини корінних та шатунних шийок (максимально допустимі тріщини не більше 5 мм) , спрацювання поверхонь під шківи та фланці (відновлюють наплавленням, після оброблюють шліфуванням) , згин колінчастого валу. Після ремонту колінчастий вал проходить балансування, потім його маркують. Основні дефекти шатунів, це спрацювання поверхонь верхньої та нижньої головок, відхилення від паралельності головок (скручування). Скручені шатуни ремонту не підлягають, визначають скручування спеціальним пристроєм. Спрацьовані втулки верхньої головки випресовують і замінюють новими. Згин шатунів усувають правкою їх на гвинтових або гідравлічних пресах з подальшою термофіксацією – нагріванням до 400-500°С і витримуванням у печі 2-3 год. Відремонтовані шатуни обміряють, сортують за масою, а інколи і довжині. Поршневі кільця замінюють. Поршні та канавки під кільця очищують від нагару.

Тема: Кришка циліндрів та газорозподільчий механізм (ГРМ) дизеля ЧМЕ3

Дата: 19.10.2022

Кришка циліндрів та газорозподільчий механізм (ГРМ) дизеля ЧМЭ3 (K6S310DR)

Кришка циліндрів

Кожний циліндр зверху закрито кришкою, в якій розміщені робочі клапани і форсунка, маються канали для проходу повітря і випуску відпрацьованих газів, а також порожнини для води, що охолоджує кришку. Кришка відлита з сірого чавуна. Кріпиться кришка до блоку за допомогою шпильок.

Рисунок 1 – Кришка та ГРМ: 1 – розподільчий вал; 2 – кулачок; 3 – ролик штовхача; 4 – штовхач; 5 – корпус штовхача; 6 – штанга штовхача; 7 – захисний кожух; 8 – гумова втулка; 9 – кришка циліндру; 10 – стійка; 11 – клапанна коробка; 12 – болт-штовхач; 13 – кришка клапанної коробки; 14 – коромисло; 15 – вісь; 16,20,21 − пружини; 17 − ударник; 18 − траверса; 19 − бойок; 22 – направляючий палець; 23 − клапани

Клапани

На один циліндр встановлюються два впускних і два випускних клапани викуваних зі спеціальної жаростійкої сталі. Клапани переміщаються в направляючих чавунних втулках.

Газорозподільчий механізм

Газорозподільчий механізм призначений для подачі паливоповітряної суміші і відводу відпрацьованих газів, складається з розподільчого валу та привода впускних і випускних клапанів. Привід здійснюється від колінчастого вала дизеля за допомогою циліндричних косозубих шестерень. Так як робочий цикл чотирьохтактного дизеля здійснюється за два оберти колінвалу, то розподільчий вал повинен обертатися в два рази повільніше що забезпечується співвідношенням шестерень. Розподільчий вал служить для привода клапанів, паливних насосів високого тиску (ПНВТ), та регуляторів (об’єднаного і граничного). Вал складається з шести однакових кулачкових секцій і хвостовика. В кожній секції два кулачки для впускних і випускних клапанів. Вал обертається в семи роз’ємних (підшипники ковзання) і одному втулочному підшипнику. Привід клапанів забезпечує передачу зусиль від кулачків розподільчого валу на клапани для відкриття їх. Закриття клапанів здійснюється пружинами.

Принцип дії механізму газорозподілу

При обертанні розподільчого вала 1 (рис. 1) його кулачок 2 набігає на ролик 3 штовхача 4. Штовхач переміщається вверх в корпусі 5 і передає зусилля на штангу 6, через яку зусилля передається на болт штовхач 12, який з’єднаний з плечем коромисла 14, повертаючись на осі 15, коромисло ударником 17 давить на траверсу 18, котра бойками 19 впливає на два випускних (впускних) клапани 23, опускаючи їх вниз. Хід кожного клапана 25 мм. При подальшому повороті розподільчого валу, ролик 3 з виступу кулачка 2 переходить на протилежну сторону, пружини 16 і 21 саджають клапани 23 на свої сідла, а всі деталі привода клапанів, а всі деталі привод клапанів повертаються в початкове положення. Пружина 20 забезпечує підйом траверси, не допускаючи її перекосу.

Технологія ремонту механізму газорозподілу

Перевіряють герметичність прилягання клапанів до сідел. Клапани проходять процес притирання спеціальними пастами. Торці клапанів загартовують. Фаски клапанів і їх тарілок шліфують. Спрацювання ремонтують залізненням, хромуванням. Після збирання випробовують герметичність клапанів подаючи повітря під тиском. Якщо герметичність не достатня притирання повторюють. Розподільчі вали перед ремонтом обмивають спеціальним пристроєм до мийної машини для миття масляних каналів. Після миття перевіряють магнітними дефектоскопами та калібрами (шаблонами). Вал не приймається на відновлення при наявності сколів, тріщин, викришувань. Спрацювання кулачків відновлюють наплавленням дротом, плазмовим, лазерним або газопорошковим наплавленням. Спрацювання опорних шийок усувають шліфуванням до ремонтного розміру, електродуговою металізацією, приварюванням металевої стрічки. Згинання вала (виникає при газопорошковому наплавленні кулачків) усувають правкою на спеціальному обладнанні. Пошкоджену більше двох витків різьбу наплавляють і нарізають до номінального розміру.

Тема: Паливна система дизеля ЧМЕ3

Дата: 26.10.2022

Паливна система дизеля ЧМЭ3 (K6S310DR)

Паливна система дизеля

Паливна система дизеля призначена для зберігання, підігріву, очистки і подачі палива в циліндри дизеля. В систему входять паливний бак, паливопідігрівач, паливопідкачуючий і ручний насоси, фільтри грубої і тонкої очистки, паливні насоси високого тиску, форсунки, регулятори і трубопроводи з клапанами. Максимальна подача паливопідкачуючого насосу – 2500 л/год

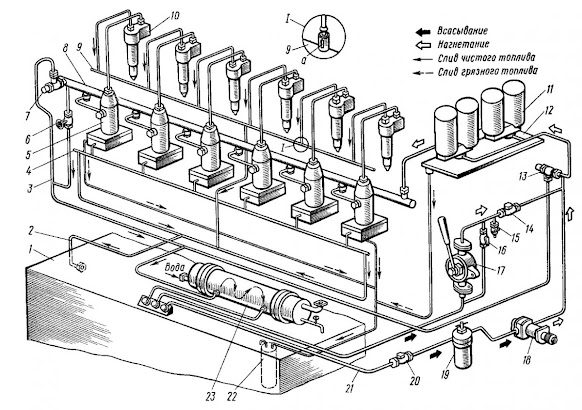

Рисунок 1 – Схема паливної системи дизеля:

1 – паливний бак; 2, 3 – зливні труби; 4, 9 – зливні колектори; 5 – паливний насос високого тиску; 6 – вентиль; 7 – перепускний клапан; 8 – паливний колектор; 10 – форсунка; 11 – фільтр тонкої очистки; 12 – тарілка під фільтрами; 13 – запобіжний клапан; 14, 20 – зворотні клапани; 15, 16 – крани; 17 – ручний насос; 18 – паливопідкачуючий насос; 19 – фільтр грубої очистки; 21 – всмоктуюча трубка; 22 – брудозбірник; 23 – паливопідігрівач; а – овальне вікно

Принцип дії

При робочому дизелі циркуляцію палива в системі забезпечує паливопідкачуючий насос, що приводиться в дію від колінчастого валу дизеля. Насос всмоктує паливо з баку через зворотний клапан і фільтр грубої очистки, і нагнітає через фільтри тонкої очистки в паливний колектор з’єднаний шістьма перепускними трубками з насосами високого тиску. Насоси через форсунки подають паливо під тиском 30 МПа в циліндри дизеля.

Призначення і будова елементів системи

Бак зварений зі стальних листів і підсилений внутрішніми перегородками для міцності, що ділять його на 8 відсіків. Ємність баку 6000л. Запобіжний клапан призначений для захисту паливної системи від високого тиску. При засоренні фільтрів тонкої очистки клапан відкривається і зливає паливо в бак через паливопідігрівач. Зливні колектори призначені для збору чистого палива від насосів і форсунок що просочилось із-за нещільностей між деталями, яке по зливній трубі 2 потрапляє в бак.

Перед пуском дизеля після ремонту або довгої стоянки паливний трубопровід до насосів високого тиску заповнюють паливом за допомогою ручного насосу. Насос використовується також для видалення повітря з системи і в випадку виходу з ладу паливопідкачуючого насосу. Паливопідігрівач призначений для підігріву палива в зимову пору року так як бак знаходиться між візками і не захищений від дії зовнішніх температур. Підігрівається паливо за рахунок гарячої води відведеної від блоку циліндрів дизеля. Зворотні клапани (2шт.) призначені для перепуску палива тільки в одному напрямку.

Один з них встановлений на всмоктуючій трубці паливопідкачуючого насосу і не дозволяє паливу при непрацюючому дизелі зливатися в бак, тим самим підтримуючи тиск в системі. Другий зворотний клапан стоїть на нагнітальній трубці за ручним насосом і не пропускає паливо до ручного насосу при працюючому дизелі. Паливний колектор представляє собою сталеву трубку діаметром 50 мм і товщиною стінок 6 мм. Паливопідкачуючий насос шестеренного типу забезпечує подачу палива з баку через фільтри в паливний колектор.

Подача палива складає 42 л/хв, при частоті обертання колінчатого валу 750 об/хв. Фільтр грубої очистки захищає паливопідкачуючий насос. Фільтр тонкої очистки двосекційний і має три робочих положення: І − ліва, ІІ – права, ІІІ – обидві працюючі секції. Паливний насос високого тиску призначений для подачі палива через форсунку в циліндри під високим тиском в певній кількості, в відповідний момент. Форсунка призначена для впорскуванню палива в циліндр. Ущільнення кришки в циліндрі забезпечується мідною прокладкою.

Технологія ремонту

Паливопідкачуючий насос перевіряють при всіх видах ТО і ПР. Перевіряють легкість обертання валу і на стенді перевіряють подачу палива. Фільтри грубої очистки при ТО-3 розбирають та промивають або замінюють фільтруючі елементи. При проведенні всіх видів ПР замінюють фільтруючі елементи фільтрів грубої і тонкої очистки, а також промивку їх корпусів. При проведенні ТО-2 перевіряють під час роботи дизеля витік палива в з’єднаннях трубопроводів. Перевіряють роботу форсунок, якщо спостерігається димний вихлоп. При проведенні ТО-3 і ПР-1 форсунки знімають і перевіряють на стенді на якість розпилу, на тиск впорскування, на щільність і підтікання. При ПР-2 і ПР-3 знімають всі елементи паливної апаратури для подальшого ремонту і випробувань.

Тема: Водяна система охолодження дизеля ЧМЕ3

Дата: 28.10.2022

Водяна система охолодження дизеля ЧМЭ3 (K6S310DR)

Водяна система дизеля

Водяна система дизеля призначена в основному для охолодження дизеля так як температура при згоранні палива досягає 2000°С, і такий високий нагрів деталей міг би призвести до значної деформації та розрушення деталей, пригорання масла, і як наслідок заклинювання поршнів в циліндрах. Ще однією задачею водяної системи являється охолодження масла дизеля в водо-масляному теплообміннику, та охолодження турбокомпресора і повітря що нагнітається ним в камеру згорання. Також задачею водяної системи є підігрів дизельного палива в зимову пору року та підігрів сходинки під ногами машиніста. Кількість води в дизелі 400 л, максимальна температура води 85° в основному контурі, та 65° в допоміжному. Подача насоса основного контура 133 200 л/год.

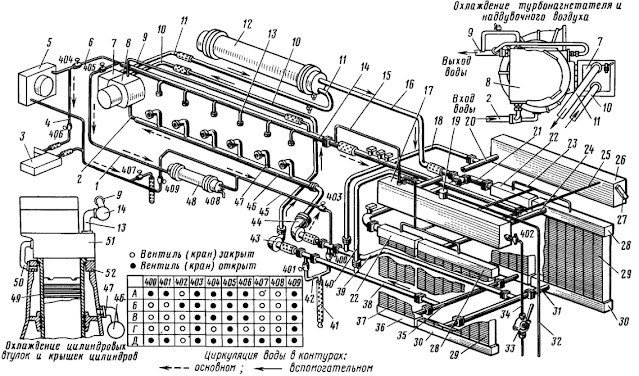

Рисунок 1 – Водяна система дизеля ЧМЭ3:

3 – опалювальна сходинка; 5 – калорифер; 7 – охолоджувач нагнітаючого повітря; 8 – турбонагнітач; 12 – водо-масляний теплообмінник; 13, 47, 50 – патрубки; 14 – колектор гарячої води; 17, 26 – правий і лівий розширювальний бачок; 19 – заливна горловина; 22, 28 – верхні колектори секцій радіатора; 27 – водомірне скло; 29, 37 – водяні секції радіатора; 30, 36 – нижні колектори секцій радіатора; 32 – сигнальна труба; 33 – ручний водяний насос; 41 – рукав; 43 – допоміжний водяний насос; 44 – основний водяний насос; 46 – напорний колектор; 48 – паливопідігрівач; 49 – втулка циліндра; 51 – кришка циліндра; 52 – блок циліндрів; всі інші позиції – трубопроводи

Принцип дії

Основний насос всмоктує охолоджену воду з колектора радіаторів і нагнітає в напірний колектор. З колектора вода по шести патрубкам потрапляє в блок циліндрів охолоджуючи втулки. Потім по патрубкам вода переходить в циліндрову кришку, охолоджує її і по патрубкам подається в колектор гарячої води. Частина води з напірного колектора подається на турбокомпресор і охолоджує його деталі, після вода потрапляє в колектор гарячої води. З колектора гарячої води її частина потрапляє в калорифер, сходинку під ногами машиніста, паливопідігрівач. Охолоджена в цих апаратах вода минаючи радіатор знову всмоктується насосом. Допоміжний насос подає воду в охолоджувач нагнітаючого повітря із охолоджувача подається в водо-масляний теплообмінник, далі вода збирається в нижньому колекторі радіаторів. Допоміжний і основний контури охолодження поповнюються водою з розширювального баку.

Технологія ремонту

Несправностями водяних насосів є спрацювання посадочних місць під шарикопідшипники їх відновлюють осталюванням для встановлення втулок з більшим діаметром. Валики водяних насосів які зношені до граничних розмірів відновлюють хромуванням. Випробовують і обкатують насос на стенді. Випробування на герметичність проводять протягом 5 хв., при тиску 0, 4 МПа. Продуктивність насосу повинна бути 8000 л/год. Водяні радіатори можуть мати механічні пошкодження трубок, тріщини в місцях зварювання і паяння, деформація пластин, корозія бачків. Для чищення радіаторів застосовують 5%-ий розчин соляної або фосфорної кислоти температурою 60-80°С, тривалість промивання 5-15 хв. На герметичність радіатори перевіряють під тиском 0,10-0,15 МПа, протягом 2-3 хв. Або в ваннах підводячи по трубкам стиснуте повітря. Пошкоджені трубки запаюють (не більше 5% трубок радіатора). Зігнуті пластини вирівнюють за допомогою гребінки і плоскогубців.

Тема: СИстема змащування дизеля ЧМЕ3

Дата: 30.10.2022

Система змащування дизеля ЧМЭ3 (K6S310DR)

Система змащування дизеля, призначення та будова

Система змащування призначена для зберігання, охолодження, змащування двигуна, підводу масла під тиском до всіх деталей які піддаються тертю.

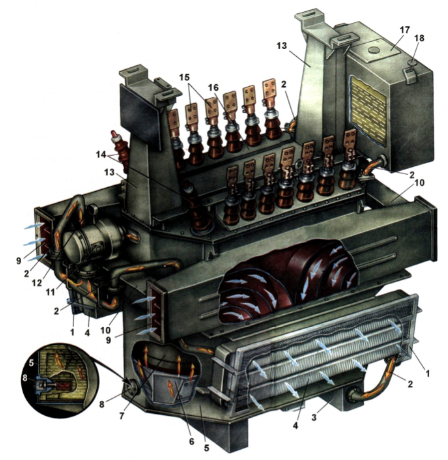

Рисунок 1 – Схема будови системи змащування:

1 – всмоктуюча труба; 2 – фільтр грубої очистки; 3, 14, 16, 19, 23, 26, 27 – трубопроводи; 4, 29, 35 – вентилі; 5 – нагнітальна труба; 6 – масляний насос; 7 – маслопрокачуючий насос; 8, 10 – зворотні клапани; 9 – маслорозподільча коробка; 11 – фільтр об’єднаного регулятора дизеля; 12 – реле тиску масла (РДМ); 13 – об’єднаний регулятор дизеля (ОРД); 15 – центробіжний фільтр; 17 – фільтр тонкої очистки; 18 – перепускний клапан; 20 – термореле (РТМ); 21 – розподільчий вал; 22, 28 – верхній і нижній масляні колектори; 24 – корпус штовхачів; 25 – запасний бак; 30 – кришка корінного підшипника; 31 – водо масляний теплообмінник; 32 – розвантажувальний клапан; 33 – масляний бак; 34 – сітчастий фільтр; 36 – зливна труба; а – болт; б – контргайка; в — кран

Циркуляція масла в системі при працюючому дизелі забезпечується масляним насосом, що має привод від колінчатого валу. При запуску двигуна циркуляція забезпечується маслопрокачуючим насосом, що має електропривод. Запобіжний (0,7 МПа) та розвантажувальний (0,5-0,6 МПа) клапани призначені для захисту системи від високого тиску. Реле тиску масла і об’єднаний регулятор захищають дизель від пониженого тиску мастила. При падінні тиску в магістралі з 2,6 до 2,0 МПа, реле понизить навантаження на дизель, а при падінні до 1,0 МПа регулятор зупиняє дизель. Термореле контролює температуру масла в трубопроводі, при температурі 95°С реле вмикається і подає звуковий сигнал через зумер, також вмикає лампу на пульті керування.

Принцип дії

Масляний насос всмоктує масло з баку через сітчастий фільтр і по нагнітаючій трубі подає до фільтрів грубої очистки. Очищене масло іде по декількох потоках. Основний потік надходить до водомасляного теплообмінника, охолоджується і подається в верхній (22) і нижній (28) колектори. Із нижнього колектора масло по семи трубкам надходить до кришок корінних підшипників колінчатого валу і далі на змащування кривошипно-шатунного механізму та охолодження поршнів. Також від нижнього колектора подаються дві трубки на змащування розподільчого валу та приводів насосів. Від верхнього колектора масло по шести трубкам іде до верхнього приводу клапанів, а по чотирьох трубках змащує штовхачі і підшипники розподільчого валу. Після фільтру грубої очистки частина масла направляється до центр обіжного фільтру і фільтру тонкої очистки. Очищене в цих фільтрах масло стікає в картер дизеля.

Технологія ремонту

В насосах перевіряють зазори між підшипниками і валиком. Контролюють тиск відкривання клапанів. Тріщини в корпусах розсвердлюють по кінцях і заварюють газозваркою. Фільтри грубої очистки занурюють на 10-20 год., у мийний розчин. Потім фільтри грубої очистки перевіряють на пропускну здатність. Фільтри грубої очистки пластинчатого типу промивають у гасі, пластини з дефектами замінюють новими. Маслопроводи промивають у гасі або каустичною содою, потім гарячою водою, продувають і випробовують на герметичність повітрям під тиском 0,3-0,4 МПа протягом 3 хв. Масляні радіатори ремонтують так само як і водяні. Промивають спеціальним розчином щоб видалити смолисті відкладення. Тріщини запаюють твердим мідно-цинковим припоєм. Перевіряють на герметичність.

Система подачі і нагнітання повітря дизеля ЧМЭ3 (K6S310DR)

Система подачі і нагнітання повітря

Система потрібна для подачі повітря яке необхідне дизелю для створення паливо-повітряної суміші (робочого тіла) , і відведення відпрацьованих газів з циліндра. В систему нагнітання дизеля входять турбокомпресор, повітряні фільтри, охолоджувач нагнітаючого повітря, впускний колектор. Відводяться відпрацьовані гази через два випускні колектори.

Турбокомпресор

Турбокомпресор призначений для подачі повітря в циліндри під тиском. Турбокомпресор дозволяє підняти потужність на 600 к.с. Номінальна кількість обертів ротора турбіни 18 800 об/хв.

Рисунок 1 – Будова турбокомпресора: 1 – опорний шарико-підшипник; 2 – кришка; 3 – масловказувальне скло; 4 – пробка; 5 – центробіжний диск; 6 – вхідний корпус; 7, 25, 28 – болти; 8 – сопло; 9 – турбінний корпус; 10 – турбінне колесо; 11 – вал ротора; 12 – металічний кожух; 13 – шпонка; 14 – робоче колесо; 15 – безлопастний дифузор; 16 – повітряний корпус; 17, 31 – лабіринти; 18 – повітряний фільтр; 19 – гайка; 20 – змінна касета; 21 – опорно-упорний шарико-підшипник; 22 – кільце; 23 – забірник; 24 – лопастний дифузор; 26 – скловата; 27 – лапа; 29 – гвинт; 30 – сітка; 32 – внутрішня втулка;

Повітряний корпус (компресор) відлито з алюмінієвого сплаву. До передньої частини корпусу прикріплено фільтр з чотирма змінними касетами. В якості фільтруючого елементу використовують металічну вату або капронові нитки, фільтр просочують в маслі. Між турбінним і компресорним корпусом присутня теплоізоляція зі скловати. Рівень мастила при непрацюючому дизелі повинен бути на 4 мм вище центру масловказувального скла.

Охолоджувач нагнітаючого повітря

Охолоджувальний елемент складається з латунних трубок та припаяних до них пластин. В верхній частині корпуса встановлено кран. При заправці тепловоза водою кран відкривають, для видалення повітря з системи.

Впускний колектор

Призначений для підводу стиснутого повітря від турбокомпресора до циліндрових кришок.

Випускний колектор

Призначений для відводу відпрацьованих газів від циліндрової кришки до турбокомпресора. Дизель K6S310DR оснащено двома випускними колекторами. Частини 1 і 2 колектора виконують з термоізоляцією для чого їх обмотують азбестовим шнуром і склотканиною, а зверху закривають оцинкованими тонкостінними металевими кожухами.

Технологія ремонту

Ознакою несправності турбокомпресора є знижений тиск надуву (менше 0,06 МПа) , сторонні шуми при обертанні ротора турбіни. Обертання турбокомпресора менше 20 с, при вимкнені подачі палива. Тріщини в корпусах усувають аргонно-дуговим чи дуговим заварюванням. Якщо присутні тріщини по всій довжині корпуса або на різьбових з’єднаннях, корпус вибраковують. Пошкоджені різьбові отвори відновлюють встановленням втулок або шпильок з різьбою більшого діаметра. Колесо турбіни з валом у зборі вибраковують при тріщинах чи зломах колеса турбіни, оплавленні лопаток або слідах чіпляння колеса за нерухомі деталі. Спрацьовані поверхні вала ротора відновлюють залізненням або хромуванням з подальшим шліфуванням. Підшипники можуть мати спрацювання поверхонь під вал ротора, в такому випадку спрацьований підшипник замінюють новим або ремонтують обтисканням по зовнішньому діаметру для зменшення внутрішнього діаметра. Перед складанням ротор турбокомпресора проходить балансування. Після на зовнішній поверхні гайки ротора роблять позначку, при встановленні ротора всі позначки повинні збігатися. Це дозволяє уникнути порушення балансування ротора. Зібрані турбокомпресори випробовують на спеціальних стендах.

Комментарии

Отправить комментарий