Зразок дипломної роботи

ЗМІСТ

І. Вступ

ІІ. Головна частина

1 Пристрій масляної системи тепловоза серії ЧМЕ3

1.1 Система циркуляції масла

1.2 Маслений насос

1.3 Маслопрокачівающій насос

1.4 Масні фільтри

1.5 Клапани масленой системи

1.6 водомасляного теплообмінник

2 Ремонт паливної системи

3 Технічне обслуговування

ІІІ. Охорона праці і техніка безпеки

ІV. Список літератури

ВСТУП

Залізниці України являє собою найбільшу транспортну

систему світу. Вони посідають перше місце по протяжності електрифікованих

магістралей, третє за експлуатаційній довжині і третє за обсягом перевезень

вантажів і пасажирів. Процеси, які відбуваються в країні і світі, істотно

вплинули на роботу залізниць. Тому в даний час тривають реформи з метою

вдосконалення і подальшого розвитку залізничного транспорту.

Одна з найважливіших завдань, що стоять перед

залізничним транспортом це зниження експлуатаційних витрат на основі

вдосконалення структури управління та широкого впровадження ресурсозберігаючих

технологічних засобів і технологій.

Локомотивне господарство є однією з провідних

галузей залізничного транспорту. Вона також є придбанням інших матеріальних

ресурсів, тому працівникам локомотивного господарства необхідно проводити

комплекс заходів щодо підвищення ефективності роботи, в тому числі щодо

приведення чисельності працівників відповідно до обсягу виконуваних робіт.

Освоїти їх, ефективно експлуатувати і підтримувати в справному стані зможуть

тільки добре підготовлені кадри, велика роль, в підготовці яких належить

системі професійно-технічної освіти.

Конструкцію тепловоза в цілому і його агрегатів і

вузлів, систему технічного обслуговування і ремонту, технологію ремонту

тепловоза учні засвоюють при вивченні предметів «Пристрій тепловозів»,

«Управління та технічне обслуговування тепловозів», «Автоматичні гальма»,

«Правила технічної експлуатації залізниць України ».

1 МАСЛЯНАЯ СИСТЕМА ТЕПЛОВОЗА ЧМЕЗ

Масляна система призначена для зберігання, очищення,

охолодження масла і підведення його під тиском до всіх труться частинами

дизеля, до об'єднаного регулятору і гідромеханічного редуктора.

У неї входять масляний і запасний баки, масляний і

маслопрокачівающій насоси, масляні фільтри, водомасляний теплообмінник, реле

тиску масла і трубопроводи з клапанами і вентилями. В системі застосовано

дизельне масло, запас якого становить 650 л.

1.1 Система циркуляції масла

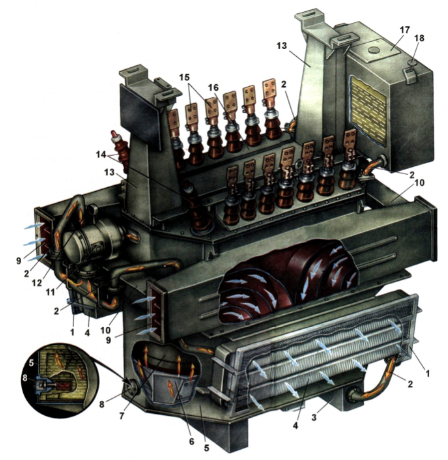

Циркуляція масла в системі (рис.1) при працюючому

дизелі забезпечується масляним насосом, які отримують привід від колінчастого

вала, а при пуску дизеля маслопрокачівающім насосом, що має електропривод.

Масляний насос б засмоктує масло з масляного бака 33

через сітчастий фільтр 34, встановлений на всмоктувальній трубі 1, і по

нагнетательной трубі 5 подає нею до фільтру грубого очищення 2. Очищене масло

йде декількома потоками.

Основний потік масла по трубопроводу 19 надходить в

водомасляний теплообмінник 31, охолоджується і проходить по трубопроводу 2б в

нижній 28 і верхній 22 масляні колектори.

З нижнього масляного колектора 28 по семи трубках

масло надходить до таких кришок корінних підшипників 30 колінчастого вала і

далі на змазування шатунно-кривошипного механізму і охолодження поршнів. Крім

того, від нижнього колектора відходять дві трубки, по яких масло подається на

змазування приводів насосів і розподільного вала.

Малюнок 1 - Масляна система: 1 - усмоктувальна

труба; 2 - фільтр грубого очищення; 3, 14, 16, 19, 23, 26, 27 - трубопроводи;

4, 29, 35 - вентилі; 3 - нагнітальна труба; б - масляний насос; 7 -

маслопрокачівающій насос; 8,! О - зворотні клапани; 9-маслораспределітельная

коробка; 11 - фільтр об'єднаного регулятора дизеля; 12 - реле тиску масла

(РДМ); 13 - об'єднаний регулятор дизеля (ОРД); IS - відцентровий фільтр; 17 -

фільтр тонкого очищення; 18 - перепускний клапан; 20 - термореле (РТМ); 21 -

розподільний вал; 22, 28 - верхній і нижній масляні колектори; 24 - корпус

штовхачів; 23 - запасний бак; 30 - кришка корінних підшипників; 31-водомасляний

теплообмінник; 32 - розвантажувальний клапан; 33 - масляний бак; 34 - сітчастий

фільтр; 36 - зливна труба; а - болт; 6 - контргайка; в - кран

На передньому кінці нижнього масляного колектора укріплена маслораспределітельная коробка 9, від якої відходять три труби. За однією з них масло через фільтр 11 надходить в об'єднаний регулятор дизеля 13, по інший - до датчика реле тиску масла (РДМ) 12, а по трубопроводу 1бк верхньому масляного колектора 22. З протилежного кінця дизеля колектори 22 і 28 додатково з'єднані між собою трубопроводом 23. Від верхнього колектора 22 по шести трубок масло йде до верхнього приводу клапанів, а по чотирьох трубок надходить на змащення штовхачів в корпусах 24 і підшипників розподільного вала 21.

На передньому кінці нижнього масляного колектора укріплена маслораспределітельная коробка 9, від якої відходять три труби. За однією з них масло через фільтр 11 надходить в об'єднаний регулятор дизеля 13, по інший - до датчика реле тиску масла (РДМ) 12, а по трубопроводу 1бк верхньому масляного колектора 22. З протилежного кінця дизеля колектори 22 і 28 додатково з'єднані між собою трубопроводом 23. Від верхнього колектора 22 по шести трубок масло йде до верхнього приводу клапанів, а по чотирьох трубок надходить на змащення штовхачів в корпусах 24 і підшипників розподільного вала 21.

Частина

масла, що пройшов фільтр грубої очистки 2, окремим трубопроводом 14

направляється до відцентрового фільтру 15 і фільтру тонкого очищення масла 17.

Перед фільтром тонкого очищення 17 поставлений пропускний клапан 18,

відрегульований на тиск 0,2 МПа (2 кгс / см). Очищене в фільтрах 15 і 17 масло

стікає в картер дизеля. Від фільтра грубої очистки 2 по трубопроводу 3, на

якому встановлений вентиль 4, масло підводиться до гідромеханічних редуктора,

де використовується для заповнення двох гідромуфт і змазування всіх

підшипників.

Для

захисту системи від високого тиску масла передбачені запобіжний клапан на 0,7

МПа (7 кгс / см '), змонтований в передній кришці насоса б, і розвантажувальний

клапан 32 на 0,5-0,6 МПа (5 - б кгс / см '), встановлений за водомасляного

теплообмінником. Від зниженого тиску масла дизель захищають реле тиску масла 12

і об'єднаний регулятор дизеля. Реле тиску масла включається при тиску масла в

системі 0,2б МПа (2 "б кгс / см '), а вимикається при тиску нижче 0,2 МПа

(2 кгс / см'), не зупиняючи дизель, а тільки знижуючи навантаження на нього .

Якщо тиск масла стане нижче Про ,! МПа (1,0 кгс / см '), то дизель буде

зупинений об'єднаним регулятором, який автоматично переведе рейки паливних

насосів в положення нульової подачі палива.

Для

контролю за температурою масла в системі на трубопроводі 19 перед водомасляного

теплообмінником встановлено термореле (РТМ) 20, відрегульоване на включення при

температурі 95 ° С. При перегрів масла термореле включає звуковий сигнал

(зумер) і сигнальну лампу ЛСД1, встановлену на пульті управління.

Для

зливу масла з бака відкривають вентиль 35 на зливний трубі Зб, попередньо

відвернувши пробку на кінці труби. З водомасляного теплообмінника 31 масло

можна злити через спеціальний кран, встановлений на корпусі теплообмінника.

Відбір масла на аналіз виробляють при працюючому двигуні. Для можливості

відбору на трубопроводі 19 встановлений кран в, який відкривають, викручуючи

болт а. Після відбору масла болт а ввертають і фіксують контргайкою б.

В

системі передбачений запасний бак 25 місткістю! 00 л, підвішений до каркасу

капота в машинному відділенні тепловозу. Заправка бака 25 маслом проводиться

під тиском, для чого в заливальної горловині, розташованої на лівій торцевій

стінці бака, встановлений клапан. Після заправки бака горловину закривають

кришкою на різьбі. На цій же торцевій стінці знаходиться масломірного скло. Для

додавання масла відкривають вентиль 29 на перепускний трубі, що з'єднує бак 25

з рамою дизеля, і по масломірного рейці стежать за рівнем масла в картері.

1.2 Масляний насос

Насос (мал 2) шестерневого типу, створюючи тиск масла, забезпечує його циркуляцію в

системі і підведення до всіх труться деталей дизеля, а також до гідромеханічних

редуктора і до об'єднаного регулятору. Подача насоса становить 49400 л / ч

(13,7 л / с) при частоті обертання його робочих шестерень 1400 об / хв (т. Е.

При частоті обертання колінчастого вала дизеля 750 об / хв).

В

литому чавунному корпусі 12 розташовані дві циліндричні прямозубі шестірні (z =

11) - провідна 14 і ведена 27. Шестерні виготовлені з високоякісної сталі і

жорстко укріплені на валах за допомогою призматичних шпонок 13. Поверхні зубів

шестерень загартовані і цементувати.

Корпус

насоса закритий двома кришками - передньої 15 і задньої 10, стягнутими шістьма

шпильками 11 (М12). Точність установки кришок забезпечується двома

циліндричними штифтами діаметром 5 мм. Для герметичності насоса між кришками і

корпусом ставлять паперові прокладки.

Вал

17 провідною шестерні закінчується фланцем, до якого вісьмома болтами 7 (М12)

прикріплена циліндрична косозубая шестерня приводу 8 (z = 36), що входить в

зачеплення з шестірнею 4 (див. Нижче рис. 64) колінчастого вала. Опорами валів

17 і 28 (див. Рис. 63) служать сталеві з бронзовим покриттям втулки 1б,

запресовані в розточки кришок і додатково закріплені штифтами. Задній втулковий

підшипник 9 вала 17 провідною шестерні є опорно-наполегливим і має борт з

антифрикційним покриттям. Підшипник обмежує осьової розбіг провідної шестерні

14 (0,08-0,15 мм). Змазування втулкових підшипників здійснюється дизельним

маслом, яке проходить по поздовжніх пазах на їх внутрішній поверхні і по

радіальних на торці борту.

Усмоктувальна

й нагнітальна порожнини корпусу насоса з'єднані відповідно з трубою, що йде від

масляного бака, і нагнітальної трубою, через яку масло надходить до фільтра

грубої очистки. Для кріплення труб на бічних поверхнях корпусу 12 зроблені

квадратні фланці, в які вкручені по чотири шпильки М12. Масляний насос

кріпиться до корпусу приводу насосів, для чого задня кришка 10 має кільцевої

центрирующий борт а, вісім отворів під шпильки М12 і один отвір під штифт

діаметром 10 мм. Передня кришка 15 насоса служить для розміщення запобіжного

клапана і шестерень приводу топливоподкачивающего насоса.

1.3 Маслопрокачівающій насос

Насос (рис. 3) шестерневого типу забезпечує

попередню прокачування масла перед пуском і під час пуску дизеля, в результаті

чого масло надходить в об'єднаний регулятор і до всіх деталей, що труться.

Подача маслопрокачівающего насоса становить 4300 л / ч (1,2 л / с). Привід

насоса здійснює електродвигун постійного струму потужністю 1 кВт, який отримує

енергію від акумуляторної батареї тепловоза. Електродвигун в зборі з насосом

встановлений на кронштейні, привареному до рами дизеля з лівого боку.

Малюнок 3 - Маслопрокачівающій насос: 1, 12 - задній

і передній диски; 2 - ребро; 3, 7 - задня і передня кришки; 4, 10 - ведена і

ведуча шестерні; 5, 18 - шпильки; 6, 8 - вали відомою і провідною шестерень; 9

- втулковий підшипник; 11 - корпус; 13 - сальник; 14, 19, 21 - шпонки; 15, 17 -

напівмуфти; 16 - гумова приставка; 20 - болт; 22 - вал якоря; 23 -

електродвигун; а, 6 - подовжній і радіальний канали.

Насос має литий чавунний корпус 11, в якому

встановлено дві сталеві циліндричні прямозубі шестірні (z = 10). Провідна

шестерня 10 укріплена на валу 8 за допомогою шпонки 19, а ведена шестерня 4

напресована на вал б. Підшипниками для валів б і 8 служать бронзові втулки 9,

запресовані в розточки передній 7 і задній 3 кришок.

Обидві кришки відлили з чавуну і притиснуті до

корпусу шістьма шпильками, причому дві короткі шпильки 5 вкручені в задню

кришку 3, а чотири довгі шпильки 18 одночасно використовуються для кріплення

насоса до електродвигуна. Точність збірки насоса забезпечують за рахунок двох

циліндричних штифтів діаметром 8 мм, запресованих в корпус 11. Між кришками 3 і

7 і корпусом 11 ставлять паперові прокладки.

Ущільнення валу 8 провідної шестерні забезпечується

сальником 13, встановленим за заднім втулкові підшипником. Крім того, масло, що

просочилося через цей підшипник, відсмоктується по радіальному б і подовжньому

а каналам вала 8. На кінці цього вала за допомогою шпонки 14 укріплена

полумуфта 15, що має два виступи.

1.4 Масляні фільтри

Для очищення масла в системі застосовані фільтри

грубого і тонкого очищення. Фільтр грубої очистки, що володіє високою

пропускною здатністю, встановлений так, щоб через нього проходило все масло, що

подається в систему масляним насосом. Фільтри тонкого очищення встановити

подібним чином неможливо, так як вони, маючи малу пропускну здатність,

створювали б великий опір руху масла і тим самим знижували б тиск в системі.

Тому через обидва фільтра тонкого очищення (відцентровий і фільтр з паперовими

вставками) пропускають тільки частина масла, після чого воно зливається в картер.

Масляний Фільтр грубої очистки масла (рис. 4). Має

зварної циліндричний корпус 4 з товщиною стінок 5 мм. Корпус закритий кришкою 7

і розділений горизонтальною перегородкою 2 на порожнини для неочищеного і

чистого масла. Для збільшення жорсткості корпусу 4 в нього уварена перегородка

5. В обох перегородках і кришці корпусу розточені п'ять циліндричних отворів, в

які вставлені фільтруючі елементи 9 пластинчато-щілинного типу. Елемент має

центральний стрижень 15 з циліндричним бортом і двома плоскими зрізами. На

стрижень до упору в борт надягають квадратний фланець 17, відлитий з

алюмінієвого сплаву, а потім по черзі насаджують робочі 14 і проміжні 23

пластини.

Малюнок 4 - Масляний фільтр грубої очистки: I, б, I

I, 17, 21 - фланці; 2, 5 - перегородки; 3 - виступ; 4 - корпус фільтра; 7 -

кришка; 8, 18 - шпильки; 9 - фільтруючий елемент; 10, 27 - пробки; 12 - втулка;

13, 19 - гайки; 14, 23 - робочі та проміжні пластини; 15, 16, 24 - стрижні; 20

- рукоятка; 22 - сальник; 25 - ніж; 2б - фігурна шайба

Товщина робочих пластин 0,3 мм, а проміжних - 0,15

мм. Проміжні пластини утворюють між робочими пластинами щілини, через які

проходить очищене масло.

У циліндричний виступ фланця, який використовується

для правильної установки елемента в корпусі фільтра, вкручені три стрижня - два

циліндричних 1б і один квадратний 24. На квадратний стрижень 24 надягають

пластини (ножі) 25 товщиною 0,1 мм, які входять в щілини між робочими

пластинами і служать для видалення бруду з їх поверхні.

Всі три стержня стягують двома сталевими фігурними

шайбами 2б, що збільшують жорсткість конструкції.

Фільтр тонкого очищення з паперовими вставками (рис.

5) має зварений циліндричний корпус 3, в днище якого знизу ввернуть штуцер 14,

який використовується для кріплення труби зливу чистого масла.

Малюнок 5 - Масляний фільтр тонкого очищення: I -

зливна пробка; 2 - сталева втулка; 3 - корпус; 4 - стрижень; 5-фільтр елемент;

б - дистанційна втулка; 7 - паронітавая прокладка; 8 - пружина; 9 - кришка; 10

- болт I I - центрирующий лист; 12 - перепускний клапан; 13 - маслоподводящие

трубка; 14 - штуцер; 15 - пластмасова втулка; lб - фільтрувальна папір; 17 -

картонна смуга; а, б - радіальні отвори

Зверху в отвір штуцера вставлений пустотіла стрижень

4 з п'ятьма рядами радіальних отворів а. На стрижень надягають сталеву втулку

2, ущільнену знизу гумовим кільцем. Зверху на втулку надягають паронітових

кільце і встановлюють паперовий фільтруючий елемент 5. Решта чотири фільтруючих

елемента, надіті на стрижень, відокремлені один від одного сталевими дистанційними

втулками б, на яких з обох сторін встановлені паронітові прокладки 7. Масло

надходить у фільтр через трубку 13 і перепускний клапан 12, що не відрізняється

за конструкцією від перепускного клапана паливної системи (див. рис. 38).

Клапан відрегульований на тиск 0,2 МПа (2 ГКС / см ') і укріплений за допомогою

штуцера у верхній частині корпусу. Фільтр встановлений на рамі дизеля з правого

боку і додатково прикріплений хомутом до блоку циліндрів. Для зливу масла з

фільтра служить отвір, що закривається пробкою 1.

Відцентровий масляний фільтр (рис. 6) призначений

для очищення масла від сторонніх часток розміром до 2 мкм. Корпус фільтра

відлитий з алюмінієвого сплаву і складається з двох частин - підстави 1 і

кришки б.

Малюнок 6 - Відцентрові масляний фільтр: 1 -

підстава корпусу; 2, 14 - втулки; 3, 17 - гумові прокладки ущільнювачів; 4 -

відбивний кожух; 5 - кришка ротора; б - кришка фільтра; 7, 10 - мідні

ущільнювача кільця; 8, 9, lI - гайки; I2 - шайба; 13 - сопло; IS - сітка; Іб -

вісь; 18 - днище ротора; а - центральний отвір; б - горизонтальний канал

масляний система тепловоз

1.5. Клапани масляної системи

В системі застосовані запобіжний клапан, змонтований

на масляному насосі б (див. Рис. 5), розвантажувальний клапан 32, перепускний

клапан 18 і два зворотних клапана 8 і 10. Запобіжний клапан, відрегульований на

тиск 0,7 МПа (7 кгс / см ' ), служить для захисту масляної системи від високого

тиску. Розвантажувальний клапан (рис. 5 а), встановлений за водомасляного

теплообмінником, захищає систему від підвищеного тиску і відрегульований на

тиск 0,5-0,6 МПа (5-6 кгс / см '). Корпус клапана складається з двох частин,

стягнутих шпильками 4. Між верхньою 8 і нижньої 14 частинами корпусу поставлена

мідна прокладка 7. У корпусі встановлений клапан 12, що має форму склянки, на

зовнішній поверхні якого проточені лабіринтові канавки. Клапан навантажений

пружиною 6, що упирається знизу в тарілку 5. Затягування пружини регулюють

гвинтом 2, укрученим в центральний отвір нижньої частини корпусу і закріпленим

контргайкой 3. На виступаючий кінець гвинта 2 навернена кол паркова гайка l.

До фланця 9 верхній частині корпусу прикріплена

труба 10, що йде від водомасляного теплообмінника. Зливна труба, що з'єднує

клапан з картером, прикріплена чотирма шпильками до квадратному боковому фланця

13. Крім того, клапан з'єднаний з картером трубкою 15, яка прикріплена за

допомогою штуцера 16, ввернутого в нижню частину 14 корпусу. Трубка виключає

засунений знизу на клапан 12, а також відводить в картер масло, що просочилося

між клапаном і корпусом.

На клапан зверху постійно тисне масло, що йде з

водомасляного теплообмінника в колектори. При підвищенні тиску до 0,5-0,6 МПа

(5-6 кгс / см ') клапан опускається і повідомляє трубу 10 із зливною трубою.

Злив масла триває до тих пір, поки в системі не встановиться допусти моє тиск.

Пропускний клапан (мал. 5) встановлений на трубі

перед фільтром тонкого очищення масла. За конструкцією цей клапан не

відрізняється від перепускного клапана, використовуваного в паливній системі . Клапан відрегульований на відкриття при тиску масла 0,2 МПа (2

кгс / см ').

Зворотні клапани (мал. 5), які використовуються

в контурі попередньої підкачки масла, мають однакову конструкцію.

1.6 водомасляного теплообмінник

Для охолодження дизельного масла водою допоміжного

контуру призначений водомасляний теплообмінник (мал. 6). До торців

циліндричного корпусу 9 приварені фланці 5для кріплення двох кришок - передній

4 і задньої / 2. У передній кришці зроблені два отвори для кріплення труб

підведення і відведення води. Знизу до кришки 4 приварена труба із зливним

краном 1. Порожнина кришки розділена горизонтальною перегородкою 3 на дві

частини для направлення входить і виходить потоків води, У верхній частині

корпусу зроблені два отвори і приварені фланці, в які вкручені шпильки 6 для

кріплення маслоi.отводящей і маслоотводящей труб. У нижній частині корпусу

передбачений кран 6 для зливу масла. Усередині корпусу розміщений трубчастий

елемент, що складається з 150 латунних трубок 8 діаметром 16 мм, двох трубних

решіток 2, 11 і 2! сегментообразние перегородкі5.

Трубки встановлені в отворах трубних решіток,

развальцовани і приварені. Передню трубну решітку 2 закріплюють між фланцями

кришки і корпусу, для чого останні мають спеціальні розточення. Ущільнення

решітки з двох сторін забезпечується паронітовимі прокладками. Задня решітка 1

(в корпусі не закріплюється і може переміщатися при температурному зміні

довжини трубчастого елемента. Ущільнення між фланцем 5 і кришкою! 2 забезпечується

двома гумовими 14 і од - :( HM сталевим (3 кільцями. Для кріплення

теплообмінника до лівого похилому листу блоку циліндрів приварюють плити, до

яких за допомогою шпильок кріплять два кронштейна. Зверху до кронштейнів

шарнірно прикріплюють хомути зі сталевої стрічки, що закінчуються стрижнями з

різьбленням. за допомогою гайок хомути стягують з кронштейнами.

Масло надходить у теплообмінник через отвір у фланці

7, заповнює простір між трубками і проходить до отвору у фланці lo, причому

перегородки 15 подовжують його шлях, постійно змінюючи напрямок руху масла. Так

як масло омиває трубки 8, по яких циркулює менше нагріта вода допоміжного

контуру, то воно, віддаючи частину тепла воді, охолоджується перед надходженням

в колектори.

Охолоджуюча вода входить в передню кришку 4 через

нижній отвір, проходить по 75 трубках, в задній кришці змінює напрямок руху і

повертається по іншим 75 трубках в верхню порожнину передньої кришки, звідки

йде в секції холодильника.

2 РЕМОНТ МАСЛЯНОЇ СИСТЕМИ

Системою технічного обслуговування і ремонту

передбачено виконання в локомотивних депо поточних ремонтів ПР-1, ТР-2 і ТР-3,

а також капітального КР-1 і КР-2.

Під ремонтом розуміється сукупність робіт,

спрямованих на відновлення основних експлуатаційних характеристик, справності

та працездатності локомотивів у відповідних міжремонтних періодах шляхом

ревізії, ремонту і заміни окремих деталей, складальних одиниць і агрегатів,

регулювання і випробувань, а також часткової модернізації.

Поточний ремонт ТР-1проізводітся в умовах депо і полягає

в огляді, ревізії та очищення і ремонті при необхідності складальних одиниць.

При ТР-2 виконують роботи ТР1с доповненням реостатних випробувань.

При ТР-3 виконують ТР-2 і додатково повні реостатні

і обкатувальні випробування пробної поїздкою.

Стан маслооподкачівающего насоса перевіряють при

всіх ТО і ТР-1. При ТР-2 перевіряють роботу насоса на стенді. При ТР-3

ремонтують розбирають спресовують і на стенді перевіряють.

Масляні фільтри при ТР-1 і ТР-2 ТР-3 проводять зміну

фільтруючих елементів.

Не допускається випускати в експлуатацію і до руху в

поїздах рухомий склад і локомотив має несправності, які загрожують безпеці

руху. Відповідальні за ТО та ремонту є працівники, безпосередньо здійснювали

ремонт, майстри та керівники відповідних депо і заводів.

3 ТЕХНІЧНЕ ОБСЛУГОВУВАННЯ

Технічний стан локомотива і його систем систематично

перевіряється при технічному обслуговуванні локомотивними бригадами і бригадами

на пунктах технічного обслуговування в основних депо оснащених сучасними

діагностичними засобами, а також періодично контролюється керівництвом депо

служби локомотивного господарства.

Технічне обслуговування - це система заходів

профілактичного характеру, призначена для зниження інтенсивності зношування

деталей, складальних одиниць і агрегатів тепловозів; своєчасного виявлення

несправностей; попередження відмов шляхом діагностування без розбирання;

підтримки тепловозів в працездатному стані, що забезпечує їх безперебійну

роботу та безпеку руху в відповідниками з вимогами ПТЕ.

Технічне обслуговування ТО-1 виконується

локомотивними бригадами при прийманні і здачі тепловоза, а також під час

перевезення його з поїздом. Бригади виконують роботи по змазування, кріпленню

ослабших з'єднань, перевірки стану екіпажу, гальмівного обладнання і тягових

електродвигунів. Локомотивні бригади несуть відповідальність за правильний

режим роботи тепловоза, своєчасне попередження і усунення виявлених

несправностей, і утримання його в справному стані.

Технічне обслуговування ТО-2 проводять на

спеціальних оглядових канавах і в пунктах технічного обслуговування локомотивів

(ПТОЛ), обладнаних засобами діагностики, спеціальними пристосуваннями і

інструментом і які мають технологічним запасом деталей і матеріалів. Роботи

виконують висококваліфіковані слюсарі під керівництвом майстра.

Періодичність технічного обслуговування ТО-2

встановлює начальник залізниці (виходячи з умов експлуатації) в межах 24 ... 28

год незалежно від виконання пробігу. Тривалість технічного обслуговування ТО-2

не більше 2 ч.

Технічне обслуговування ТО-3 виконується в депо

приписки тепловоза для попередження появи несправностей, підтримки тепловозів в

працездатному стані, забезпечення їх безперебійної роботи та безпеки руху. При

цьому виді технічного обслуговування, крім оглядів, передбачених ТО-2,

виконують деякі ремонтні операції (зміна фільтрів, підлив масла)

Експлуатація масляної системи. При прийманні

тепловоза перевіряють наявність масла в дизелі по масні щупу. Масло не повинно

бути менше рівня, а так само більше, якщо масла більше значить в масло потрапляє

стороння рідина.

Наприклад, масло або вода з теплообмінника.

Заміна масла виробляють, після аналізу на в'язкість

в лабораторії.

При заміні масла проводиться заміна фільтруючих

елементів.

При експлуатації тепловоза потрібно стежити за

дизелем, щоб масло ніде не текло, витікання масла з дизеля призведе до

серйозної поломки.

4 ОХОРОНА ПРАЦІ ТА ТЕХНІКА БЕЗПЕКИ

Охорона праці - система збереження життя і здоров'я

працівників в процесі трудової діяльності.

Щоб уникнути нещасних випадків локомотивні бригади і

слюсарі по ремонту локомотивів повинні дотримуватися вимог безпеки на

виробництві.

Вимоги безпеки локомотивних бригад.

1. До роботи з технічного обслуговування і

експлуатації локомотивів допускаються чоловіки не молодше 18 років, що пройшли

професійний відбір, професійне навчання, попередній мед. огляд, здали

кваліфікаційні іспити на право керування локомотивом, а також пройшли

інструктаж, навчання, стажування та перевірку знань з охорони праці та пожежної

безпеки. В процесі роботи локомотивна бригада повинна проходити повторні,

позапланові та цільові інструктажі, а також медичний огляд.

2. Локомотивна бригада повинна знати:

- конструкцію локомотива, способи і прийоми усунення

несправностей.

- розташування електричних проводів, приладів і

апаратів, що знаходяться під напругою.

- вимоги охорони праці, виробничої санітарії та

пожежної безпеки.

3. Локомотивна бригада зобов'язана:

- під час роботи мати при собі посвідчення про

присвоєння групи з електробезпеки, службове посвідчення з відміткою про здачі

свідоцтва на право керування локомотивом у відділ кадрів.

- при підйомі на локомотив і спуску з нього,

перебувати віч-на-локомотиву і триматися за поручні, при проведенні ТО

локомотива бути одягненими в спецодяг і спецвзуття.

4. На території депо, в цехах і приміщеннях

локомотивна бригада зобов'язана:

- дотримуватися вимог знаків безпеки праці і

сигналів попереджають про небезпеку.

- стежити за рухом локомотивів, вагонів,

вантажопідйомників і іншого транспорту,

- ходити тільки по обладнаним службовим проходах.

5. Локомотивній бригаді забороняється:

- ставати або сідати на рейки.

- перебувати на підніжках та інших частинах

локомотива при русі.

- переходити колії по стрілочних переводах.

- переходити або перебігати колії перед наближенням

складом.

- підлазити під рухомий склад і залазити на

автозчеплення.

Помічник машиніста може залишати локомотив тільки з

дозволу машиніста.

6. Локомотивна бригада повинна бути забезпечена

засобами індивідуального захисту.

7. Машиніст і його помічник несуть відповідальність

за пожежну безпеку і системи пожежогасіння на прийнятому ними локомотиві.

8. Локомотивна бригада повинна дотримуватися вимог

особистої гігієни.

СПИСОК ЛІТЕРАТУРИ

1. Заболотний Н.Г., Пристрій і ремонт тепловозів.

Управління та технічне обслуговування тепловозів: Підручник для проф.

підготовки робітників ж. д. транспорту і освоєння професії «Помічник машиніста

тепловоза» «Слюсар з ремонту тепловозів» - М .: ГОУ УМЦ, 2007.

2. Правила технічної експлуатації залізниць РФ. М .:

Транспорт, 2000..

3. Клочкова Е.А. Охорона праці на залізничному

транспорті: Підручник для технікумів і коледжів ж.-д. транспорту. - М .: ГОУ

«Навчально-методичний центр по утворенню на залізничному транспорті», 2008. -

502 с.

4. Собенін Л.А. Пристрій і ремонт тепловозів:

підручник для поч. Проф. Освіти - М .: «Академія», 2006.

5. Соколов В.Н. Загальний курс залізниць. М .:

Транспорт, 2002.

6. Нотика З.х .: Тепловози ЧМЕ3, ЧМЕ3Т: Посібник

машиністові - М .: Видавничий центр «Транспорт», 1990..

Комментарии

Отправить комментарий